최적 설계 기반 고무 부시 강성/내구 해석 프로세스

최적 설계 기반

고무 부시 강성/내구 해석 프로세스

Abaqus / Isight / fe-safe 를 통한 해석 자동화 및 최적화

볼트는 가장 기본적이면서 가장 많이 사용되는 체결을 위한 기구 요소품이다. 볼트와 너트는 매우 저렴하며, 볼트를 위한 카운터 보어 등의 가공도 매우 쉽다. 설계와 제작에서도 쉽게 사용할 수 있고 혹은 너트를 사용하여 기구 설계에 용이하게 사용할 수 있으며, 쉽게 체결하고 풀 수 있어 조립은 물론 유지 보수에도 용이하다.

볼트가 설계와 가공에서 많은 장점을 가지고 있지만 해석 측면에서 볼트는 상대적으로 까다로운 대상이기도 하다. 사이즈가 작아 많은 메시 요소가 필요하며, 일반적으로 많은 수의 볼트를 사용하기 때문에 해석 모델을 만들때도 많은 공수가 필요하다. 게다가 나사산까지 고려하게 되면 본 제품보다 볼트의 요소 수가 많게 될 수 도 있다.

최근 해석 기술과 계산 성능의 발달로 설계 및 개발 단계에서 해석에 대한 수준과 요구가 높아지고 있다. 과거에는 3차원 모델을 해석 모델로 구성하는 어려움과 해석 기법의 한계, 계산 시간의 제한 등으로 인해 모델을 가능한 단순하게 구성하고 많은 가정을 통해 모델을 선형화하여 해석하는 것이 일반적이었다. 이 과정에서 효율성은 높일 수 있지만, 물리적 거동의 모사가 실제와 일치하지 않아 모델 분석에 한계가 있었다. 또한, 단순한 모델로는 분석하고자 하는 다양한 물리 현상을 동시에 고려하기 어려웠다.

이 한계를 극복하기 위해서는 해석 외에도 엔지니어의 역량과 경험에 많은 부분을 의존해야만 했다. 하지만, 전술한 바와 같이 최근에는 해석 기술과 계산 성능이 비약적으로 향상됨에 따라, 비선형이 포함된 다양한 물리 현상을 동시에 고려하면서 자동화를 통해 엔지니어의 공수를 최소화하면서 최적 설계를 구현하는 다양한 접근 방법이 소개되고 있다.

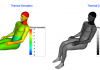

이제부터 고무 부시의 강성 및 내구성을 최적화하는 사례에 대하여 알아 보려고 한다. 고무 부시는 자동차, 가공 기계와 같은 구동부가 있는 제품에서 다양하게 사용되며 주로 구동부나 조립부에 사용되어 일차적으로는 소음과 진동을 최소화하는 역할을 수행한다.

그림 1은 자동차에 적용되는 부시 및 마운트의 사용 사례이다. 차량에서 부시는 진동이나 부품간 마모로 인한 부품의 수명 저하를 예방하고, 승객과 운전자의 승차감을 향상시키는 중요한 역할을 한다. 고무 부시를 이번 기사의 주제로 삼은 이유는 차량에 적용되는 고무 부시는 한 번의 설계로 다량 생산되어 적용되며, 제품의 품질에 큰 영향을 끼치는 점과 더불어, 고무의 비선형성 재질 특성 때문에 쉽게 설계하기 어려운 특성을 가지고 있기 때문이다.

Model

일반적으로 부시는 차량의 구동부 혹은 현가 장치에 사용되어 진동과 충격을 흡수하는 역할을 하게 된다. 금속으로 된 링크나 프레임 등의 부품들이 직접 연결되면 발생할 수 있는 소음과 충격을 부시를 통해 흡수할 수 있다.

고무 부시의 장점은 고무의 초탄성(Hyperelastic )특성을 이용할 수 있어 금속(Metal)재질로는 구현하기 어려운 물리적 특성을 쉽게 얻을 수 있다는 점이다.

반면에, 사용 중 시간과 환경에 따른 성능의 변화가 있고, 재료의 비선형적 특성으로 설계 변경으로 인한 성능 변화의 직관적 예측이 어려우며 비교적 수명이 짧다는 단점이 있다. 특히 차량 운행 중 고무의 경화나 파손이 발생되면 연결된 다른 부품의 수명 감소나 진동의 증가로 승차감이 떨어지게 되고 연결된 부품들의 수명을 단축하게 된다.

여기서 다루게 될 고무 부시는 차량 현가 시스템에 사용되는 로어암 부시를 선택하였다. 그림 2에서와 같이 차량의 현가 장치에는 부시 및 마운트가 다양하게 사용 된다. 로어암 부시는 고무로 구성된 부시와 부품 장착을 위한 내부 축(Inner Shaft) / 부시 고정을 위한 외부 프레임(Bushing Can)으로 구성되어 있다. 작동 중에 내부 축에 축 방향에 대한 회전이나 축에 수직한 방향으로 병진 운동이 가해지게 되면 대상 모델이 하중을 받게 된다. 또한, 과도한 회전과 병진 거동에 대해서도 대응이 될 수 있도록 고무 부시에 슬릿(Slit)이 있다. 고무 부시에 슬릿(Slit)이 없는 모델도 있으나 슬릿이 있는 경우 과도한 변형도 가능하기 때문에 없는 모델에 비해 과도한 변형이 가능하다. 그림 3에서 최적화 대상으로 한 로어암 부시와 로어암 부시의 구성 부품을 표시하였다.

설계자가 개선하고자 하는 고무 부시의 성능은 2가지로 강성과 내구 수명이다. 부시의 강성은 설계자가 원하는 강성 곡선과 일치하도록 고무 부시의 강성 특성을 가지도록 하는 것을 목표로 하였다. 내구 수명은 최대로 하여 교체 횟수를 줄이고 오래 사용하는 것을 목표로 하였다. 최적화를 위해 설계 인자로는 부시의 외형과 슬릿(Slit) 형상으로 정하였다. 강성 분석을 위하여 ‘Abaqus’ 를 사용하였고, 내구 수명 분석을 위하여 ‘fe-safe’ 프로그램을 이용하였다. 강성 분석과 내구 수명 분석을 바탕으로 해석 자동화 및 최적화는 ‘Isight’를 이용하였다. 그림 4에서 단계별로 파라미터 설계와 강성 해석 및 내구 해석을 거쳐 자동화 및 최적화 하는 과정을 도시하였다.

해석의 경계 조건은 로어암 부시의 가동 특성을 고려하여 고무 부시가 최대 변위로 변형될 때를 가정하였다. 최대 변위에서 고무 부시에는 표 1과 그림 5와 같이 부시 내축에 병진과 회전 변위가 가해진다. 이때 부시 내축에서 발생하는 반력과 반력 모멘트를 계산하여 강성 곡선을 사용자가 원하는 곡선에 일치하도록 계산하고, 부시 표면에서 발생하는 응력 결과를 이용하여 내구 성능을 파악할 것이다.

설계 변수는 그림 6과 같이 같이 로어암 부시의 슬릿의 형상을 결정할 수 있는 3개 변수와 부시의 경사면을 형상에 관련한 변수 2가지를 이용하여 로어암 부시의 형상을 최적화 할 수 있게 된다. 슬릿의 형상을 제어하는 변수는 각각 중심으로부터 슬릿과의 거리(R), 슬릿의 폭(Width), 슬릿의 길이(theta, 중심으로부터 슬릿의 길이를 각도로 지정)의 3가지 변수이다. 경사면은 고무 부시의 경사면을 형성하는 Spline 라인의 포인트 한곳을 제어 포인트로 설정하여 제어 포인트의 X,Y 좌표(Spline x, Spline y)를 변경함으로써 경사면을 제어할 수 있도록 하였다.

Process

해석 자동화를 위해서 대상 모델을 파라미터 설계가 가능하도록 모델링을 하기 위해서 Abaqus/CAE에서 전체 모델을 파이썬 프로그램 구문(Python Script)을 통해서 구성하였다. 앞에서 전술한 5가지 설계 변수를 이용하여 Isight에서 목적 함수를 최적화하는 방향으로 자동으로 변경하여 모델을 자동으로 생성하게 함으로서 자동화 및 최적화를 가능하게 하였다.(그림 7)

강성 최적화는 사용자가 원하는 부시 강성 곡선과 부시의 실제 강성 곡선이 동일하도록 하는 것이 목적이다. 그림 8과 같이 Abaqus 에서 구한 초기 형상 부시(Base Model)의 강성 그래프가 사용자가 원하는 부시 강성 곡선(Optimum Model) 과 일치하도록 하는 것이 목적이다. 강성 최적화를 위하여 해당 경계 조건에 대한 변위 대비 반력과 반력 모멘트를 구하고 이를 각각의 목적 강성 그래프와 일치할 수 있도록 하기 위하여 Isight의 데이터 매칭 기능(Data matching component)을 이용하였다. 그림 8은 목표 강성(푸른색)과 초기 설계치의 강성(붉은색)이 서로 차이가 있었고, 그것을 Isight 의 데이터 매칭 기능(Data matching component)을 통해서 일치시켜 같은 곡선 형태가 되도록 하는 것을 보여준다. 목표 강성과 설계 모델의 강성의 차이를 강성 차(Stiffness gap)으로 정의하고 강성 차를 최소로 하는 것을 목적 함수로 정하였다.

Isight의 데이터 매칭 기능(Data matching component)은 변수가 단일 목적 함수가 아니고 데이터의 형태일 때 데이터 전체를 비교하는 다양한 지표를 제공하는 강력한 기능을 제공한다. 이를 통해 물성 데이터나 혹은 시간 데이터 등 다양한 데이터 형태를 사용자가 원하는 프로파일과 비교하여 일치할 수 있도록 최적화 할 때 유용하게 사용할 수 있다.

고무 부시 최적화에 있어 부시 강성 곡선을 사용자가 원하는 강성 곡선과 일치시키는 이유는 자동차의 성능/승차감 등을 위하여 너무 강하거나 너무 유연하지 않은 적절한 부시의 강성이 필요하고 부시를 설계자가 원하는 강성 곡선에 맞추어 거동하도록 설계하기 위함이다. 예컨대, 스포츠카와 세단, SUV 등 차량의 종류별로 차량의 성능과 승차감이 다르게 설계될 필요가 있고 이를 만족시키기 위해 차량의 종류별로 목적 부시 강성 곡선을 다르게 필요하고, 필요에 따라 부시를 설계할 수 있는 것이다.

내구 해석

부시의 설계 요구 성능은 강성 외에도 내구성이다. 부시가 수명을 다해 이탈하거나 파손될 경우 자동차 성능에 영향을 주며, 고무 부시가 수명을 다하여 교체할 경우 많은 비용이 발생하기 때문에 최대한의 수명을 가져야 한다. 내구 성능을 계산하기 위하여 Abaqus 에서 계산한 고무 부시의 응력-변형률 선도(Stress-strain curve)를 이용하여 fe-safe 의 Rubber plug-in 을 통해 수명을 계산하였다. 일반적으로, 부시는 표면에서부터 파손될 가능성이 높으므로 부시 표면에 해석에 영향을 주지 않는 얇은 멤브레인 요소를 적용하고 멤브레인 요소의 응력-변형률 선도를 fe-safe 에서 이용하여 수명을 계산하였다. fe-safe/Rubber Plug-In은 고무 의 내구 수명 계산을 위한 물성 데이터 베이스를 제공하여 고무 부시의 정확한 수명 예측을 할 수 있도록 한다.

최적화

최적화를 위해서 다양한 최적화 알고리즘을 사용할 수 있지만 비선형성이 강할 것으로 예상되는 해공간에서 미분을 이용하는 수리적 기법보다 효과적인 최적화 방법으로 패턴 서치 기반의 최적화 방법론인 후크-지브스(Hooke-jeeves) 방법을 적용하였다. 후크-지브스 방법은 매 반복마다 하나의 설계 변수를 변화시키며 목적 함수의 값이 향상되는 방향으로 탐색하는 방법이다. 후크-지브스 (Hooke-jeeves) 방법의 장점은 해공간이 불연속적이거나 비선형성이 강한 다중 극(Multi pole)문제에서 사용자가 주어진 시간을 고려한 탐색 횟수를 지정하여 제한된 시간 내에 효과으로 최적화를 수행할 수 있다는 것이다..

후크-지브스(Hooke-jeeves) 최적화 방법을 통해 목표 강성과 10% 정도 차이가 나던 초기 설계 형의 고무 부시의 강성을 목표 강성과 1% 이하가 되도록 일치할 수 있었고 동시에 내구 수명은 20% 이상 향상되었다.

또한, Isight가 제공하는 다양한 분석 기법을 이용하여 최적화하는 과정을 통해 설계 변수와 목적 함수와의 관계를 파악할 수 있었다. 변수간 상관 관계 그래프(Correlation graph)을 통해 목적 함수에 영향을 주는 설계 변수를 순서대로 파악할 수 있다. (그림 10)

변수간 상관 관계도를 통해서는 가시적으로 변수간의 관계를 파악할 수 있다.(그림 11) 우측 상분면에 연결되는 선들은 설계 변수와 목적 함수간의 양의 상관 관계를, 좌측 하분면으로 연결되는 선들은 음의 상관 관계를 나타낸다. 또한, 실선은 강한 상관 관계를, 점선은 약한 상관 관계를 나타낸다.

상관 관계 분석을 통해 해석 결과에 미치는 변수별 영향을 파악할 수 있었고, 최적화를 위해 어느 변수를 변화시켜야 할지에 대한 중요한 정보를 얻을 수 있었다. 각 목적 함수에 대한 주 효과 그래프(Main effect plot)를 통해 설계 변수와 목적 함수간의 관계가 선형적이지 않으며, 트레이드 오프(Trade-off) 관계에 있다는 것을 확인 할 수 있다.(그림 12) 예컨대, 슬릿의 폭(W) 변수는 커질수록 내구 수명은 증가하겠지만, 목표 강성은 더 만족하지 못하게 된다.

그림 13의 반응 표면 그래프에서는 목적 함수와 설계 인자 중 슬릿과 중심간의 거리(R), 부시 옆면의 설계 변수 (spline y)간의 관계를 도시하였다. 내구 수명을 최대로 하고 강성 차를 최소로 하기 위한 각 설계 변수의 영향이 마찬가지로 비선형적이고 트레이드 오프 관계에 있음을 확인할 수 있다.

산포도(Scatter Chart)는 각 변수간의 상관 관계를 나타내는 차트로 변수간 상관 관계가 회귀 곡선(Curve fitting)상에 위치할수록 변수간의 관계가 예측 가능한 관계이며, 랜덤하게 분포할수록 뚜렷한 상관 관계가 없음을 나타난다. 두 변수간 산포도(Scatter Chart)를 보면 슬릿의 중심으로부터 거리와 강성 최적화간의 상관 관계가 경향성 없이 랜덤하게 분포하여 상관 관계를 파악하기 어려움을 확인할 수 있다.

(그림 14) 이는 고무 부시의 슬릿의 폭(W)과 슬릿의 중심으로부터 거리(R)와 같은 설계 변수가 목적 함수에 끼치는 영향은 크지만, 비선형적이고 추가로 고려해야 할 다른 변수까지 생각한다면, 엔지니어가 경험이나 직관에 의해 부시 설계를 최적화하기가 어렵다는 것을 의미한다. 때문에, 비선형이 강한 고무 부시와 같은 문제에 대하여는 해석 및 설계를 위한 자동화가 필수적이고, 더 나아가 주어진 시간이 충분하다면 전역 최적화(Global Optimization)가 필요하다는 결론을 얻을 수 있다.

글을 마치며

우리는 설계 목표를 만족시키고, 내구 수명을 증대할 수 있는 방법에 대한 Workflow를 구성하였다.

Abaqus 를 이용하여 강성을 구할 수 있었고, fe-safe 를 이용하여 내구 수명을 계산하였고, 이 두 가지 해석을 Isight를 이용하여 프로세스 통합하는 Workflow 를 제안하였다. 구성된 Workflow 는 다음과 같은 장점이 있다.

목표 강성 만족

내구 수명 최대화

설계 시간 단축 및 최적 설계안 제시

이렇게 최적화 S/W를 이용해 구성되는 이 Workflow는 개선된 설계안을 도출 하는데 많은 도움을 줄 수 있다. Abaqus와 Isight, fe-safe 를 이용한 Workflow는 다양한 부품 및 시스템 설계에 적용 할 수 있다. 특히 고무 부시와 같이 설계 변수가 목적 함수에 끼치는 영향이 비선형적인 경우와 다수의 목적 함수를 만족해야 하는 경우에는 설계 자동화를 통한 최적화가 필수적이라 할 수 있겠다.

![[종료] CATIA 초급자도 쉽게 사용할 수 있는 설계 효율 향상을 위한 BIW 템플릿 웨비나](/wp-content/uploads/2023/10/웨비나-218x150.jpeg)

![[실무꿀팁] SIMULIA Abaqus/CAE Geometry Import 방법](/wp-content/uploads/2017/08/feature_final-100x70.jpg)

![[직장생활 알쓸신예] 인사예절 편](/wp-content/uploads/2018/04/180410_feature_img01-100x70.jpg)