[MBSE 기술 칼럼 시리즈] #1. CATIA Magic_대규모 무기체계개발과 시스템엔지니어링 그리고 MBSE로의 진화

MBSE (Model Based Systems Engineering) 소개 및 솔루션 도입 고려사항

시스템 엔지니어링

2차대전과 냉전기간 동안 대형, 정밀 무기의 개발이 경쟁적으로 많이 이루어 졌습니다. 원자/수소폭탄, 제트전투기, 탄두미사일, 정찰 위성 등 전례 없는 새로운 무기의 개발은 많은 인력과 비용이 투자되고 여러 기술요소들이 종합적으로 활용되어야 했습니다. 증가되는 무기의 기술적 복잡도와 짧은 납기가 연구개발자들에게는 큰 어려움이었습니다. 이 시기에 복잡도 증가의 사례를 보면 항공기 가스터빈 부품수는 1946년 9,000개에서 1955년 20,000개로 10여년간 220% 증가하였고, 전투기 개발 시간은 1940년 17,000시간에서 1955년 1,400,000시간으로 15년간 824%나 증가하였습니다. 전체 시스템을 설계, 제작하는데 필요한 지식 또한 기술자 한명이 다 가질 수 없게 되었습니다. (JohnsonStephen, 1997)

성공적인 무기개발을 위해서는 여러 기술분야나 개발조직에서 개발된 서브시스템들 간에 원활한 통합과 효과적인 프로젝트 리스크 관리가 필요하였습니다. 이를 위해서는 대규모로 다양한 정보와 기술을 관리해야 했습니다. 이는 시스템 엔지니어링으로 발전하게 되어 독자적인 기술분야를 형성하게 되었고 국방, 우주 개발에 주로 활용되어 왔습니다. 2002년 ISO/IEC 15288 – “Systems engineering – System life cycle processes” 국제 표준이 제정되어 보다 널리 활용될 수 있는 계기가 되었습니다.

시스템 엔지니어링은 요구사항 정의 (Validation, 상세화), 모듈/부품間 인터페이스 관리, 리스크(오류, 누락, 지연) 관리를 프로젝트 全과정에 걸쳐 체계적이고 검증 가능하도록 하는 방법 (INCOSE*UK)으로 정의됩니다. 제대로된 – 기술적으로나 용도면에서 유의미한 – 시스템을 제대로 정확히 만들기 위한 방법입니다. 여러 기술분야를 아우르며 통합하고 본래 개발목적에 맞게 전체 시스템과 구성품의 개발 내용을 정렬시키는 엔지니어링 활동이 별개의 기술영역이 된 것입니다.

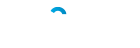

Figure 1 V 모델 (시스템 생애주기) – 시스템 엔지니어링 활동 간의 논리적 관계 표시 (INCOSE*UK)

시스템 엔지니어링에서는 시스템과 수명주기에 대해 거시적 관점 – 시스템적 사고 (Cecilia HaskinsKevin, 2007) – 을 취하여 우선 시스템의 미션과 요구사항을 올바로 정의 내리고 하위 서브시스템들과 구성품들로 아키텍처를 세분화해 나가며 사양 정의와 설계, 개발, 제작이 이루어지도록 합니다. 이렇게 설계, 제작된 시스템은 Figure 1의 V 모델에서와 같이 계획되고 설계된 대로 만들어졌는지 검증 (Verification & Validation; V&V)을 수행하게 됩니다. 이런 일련의 활동들이 빠짐없이 잘 수행되고 연계가 되도록 절차와 규정을 제시하고 그 결과를 문서와 엔지니어링 산출물 들을 통해 확인할 수 있는 방식으로 운영됩니다.

MBSE (Model Based Systems Engineering)

2000년 초반부터 IT를 활용한 보다 효과적인 시스템 엔지니어링 구현 방법으로 MBSE가 제안되었고 많은 방위산업 및 항공 R&D에서 MBSE로의 전환되었고 현재도 발전이 진행 중입니다.

MBSE는 모델을 시스템에 대한 정보 표현 방식으로 삼아, 이를 시스템 라이프사이클 전기간에 걸쳐 사용하는 시스템엔지니어링 입니다. 요구사항정의, 분석, 설계, 검증(V&V) 단계의 정보를 모델링 언어를 이용하여 시스템 모델로 간결하고 엄밀하게 작성하여 애매모호함을 제거합니다. 사람이 이해할 수 있는 모델이면서도 모델 데이터를 컴퓨터가 활용하기 좋게 구조화되어 있어 시스템엔지니어링 활동에서 필요한 집계, 분석 등의 활동을 모델을 통해 얻을 수 있습니다.

2007년 제정된 OMG SysML은 시스템 모델링 언어로서 UML (Unified Modeling Language) 에 기반을 두고 있습니다. SysML은 시스템 엔지니어링의 국제협회인 INCOSE에 의해 제안되었고 여러 주요 모델링 툴에서 이를 채택하면서 널리 사용되게 되었습니다. (Systems Modeling Language, 2021)

SysML로 시스템 모델을 수립하는 방식은 일반적으로 시스템 사고에 입각하여 Top-down 방식으로 시스템의 운영 시나리오 속에서 미션을 정의하고, 요구사항 도출 및 아키텍처 정의한 후 그 다음 단계로 서브시스템, 부품 등 아래 단계로 요구사항, 구조, 기능, 동작 또는 작동 원리를 모델로 상세화해 나가게 됩니다. 이로써 시스템의 모델이 엔지니어링 정보의 네트워크로 표현이 되고 설계, 테스트 정보도 연결하여 정보들 간의 추적성을 가지게 할 수 있습니다. 시스템을 계층적이고 이해관계자의 다양한 관점에서 표현과 분석을 할 수 있도록 모델을 구성하여 시스템 이해와 V&V가 쉽도록 구성을 합니다. 모델정보를 이용하여 모델과 유관 데이터 연계, 모델 공유 및 협업, 시뮬레이션에 기반한 공학적 분석 (Trade-off, impact analysis) 들을 수행할 수 있습니다. (JohnsonStephen, 1997) 이렇게 함으로써 시스템 엔진니어링이 지향하는 시스템 복잡도 극복, 기술분야 간 협업, 설계 불일치 (인터페이스 이슈) 의 조기 발견을 통한 프로젝트 기간 단축 등의 목표를 모델 기반으로 더욱 효율적으로 성취할 수 있게 되었습니다.

MBSE의 효과

수작업 정보 집계, 검증 및 추적 업무를 모델 정보를 이용하여 솔루션에서 신속하고 오류 없이 수행할 수 있어 리스크 감소, 품질/생산성 향상과 소통을 원활히 할 수 있다는 다양한 조사 보고들이 있습니다. (MalinsEdward, March 2016) 일례로 미국 방산업체인 록히드 마틴(Lockheed Martin)은 Submarine Warfare Federated Tactical Systems (SWFTS) 개발 프로그램에 다쏘시스템의 MBSE 시스템을 도입하였습니다. 기존에는 요구사항 관리 상용솔루션과 문서 중심 시스템 엔지니어링을 운영하고 있었으나 MBSE로 전환하고 나서 시스템 분석과 결함 해결에 큰 효과를 보았습니다. 시스템 엔지니어링 시간이 18% 절감되고 인터페이스 결함을 9% 절감하는 효과를 보았습니다. 보수적으로 계산해도 5년 기간 기준으로 투자비의 3.26배에 해당하는 ROI를 가진 것으로 보고되었습니다. (PavalkisSaulius, 2014) (SEBoK, 2021) (MitchellSteven, 2013)

자동차, 하이테크 산업으로 MBSE 확산

제품의 스마트화 현상은 MBSE를 타 산업분야로 확산시키는 동인이 되고 있습니다. 스마트화는 센서, 제어 소프트웨어, 하드웨어, 통신, 기구 등 여러 기술분야가 융합되고 기능도 증가시켜 제품의 복잡도를 높이게 됩니다. 또한 타시스템들과 연동하여 더 큰 시스템의 일부 – System of Systems – 로서의 역할로 정의되기도 합니다. 이는 과거 무기체계 개발에서 급격한 복잡도 증가로 인해 겪었던 시스템 통합, 품질, 납기의 문제에 직면하게 되는 것입니다. 과거에는 통합 이슈가 크지 않았기 때문에 기술분야별로 독립적인 조직과 프로세스, 소프트웨어 툴을 사용하여 왔고 시제작품을 만들어 통합 테스트하였습니다. 그러나, 기술융합 수준이 높아지면서 통합 테스트 이후 과다한 재설계가 비효율과 프로젝트 리스크의 큰 부분을 차지하고 있습니다. 그러므로 요구사항 정의와 아키텍처설계 단계에서부터 MBSE를 통해 시스템적 관점에서 균형잡힌 설계의사결정이 필요합니다. 다쏘시스템의 경험에 의하면 요구사항의 50%는 상호모순, 구현불가능, 모호한 것들이며 이를 MBSE를 통해 명확히 표현하고 분석하여 걸러주기만 하여도 상당한 혁신의 효과를 볼 수 있습니다. Raytheon에서 MBSE를 도입하고 나서 요구사항 오류가 그전의 1/3 수준으로 줄어들었다고 보고된 바가 있습니다. (MalinsEdward, March 2016)

자동차 산업에서는 특히 전장제품의 기능안전성 표준인 ISO26262나 A-SPICE 준수를 위해서라도 MBSE 도입이 적극 고려되고 있습니다. 2009년에 전자제어장치의 소프트웨어 오류로 토요타 리콜이 자동차 사상 최대 규모로 발생되어 토요타가 경영상의 큰 어려움을 겪었던 바 있습니다. 이는 시스템 엔지니어링을 통한 사전 이슈 점검과 검증의 중요성을 보여 주는 예입니다. 자동차가 엄격한 기능안정성 점검을 체계화하면서 차량용 반도체 제조사들도 ISO26262 인증 수준의 프로세스를 구비하고 반도체 아키텍처 수립 단계에서 하드웨어, 소프트웨어 통합 최적 설계를 위해 MBSE를 도입하고 있습니다.

실적용 위해 필요한 MBSE 솔루션에 대한 고려사항

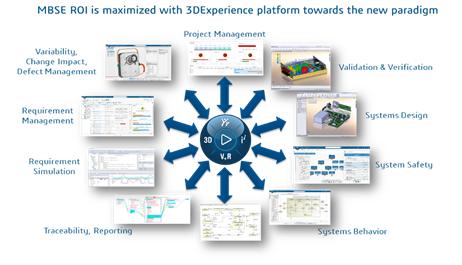

MBSE를 도입하는 것은 일반적으로 조직과 프로세스, 시스템의 변화가 필요한 중기 혁신 과제입니다. 이러한 변화를 성공시키고 지속적으로 발전시키기 위해서는 적합한 솔루션이 뒷받침되어야 합니다. 다쏘시스템은 고객의 성공적인 MBSE 활용에 필요한 솔루션의 특징을 다음과 같이 제시하고 있습니다. 그리고 이 방향으로 솔루션을 지속적이고 전략적으로 혁신해 가고 있습니다.

산업분야의 경계를 넘어서는 대규모 System of Systems에서부터 그 구성 시스템과 서브시스템으로 이어지는 여러 스케일에 대해 전체적으로 통일된 시스템 모델을 수립할 수 있어야 합니다. 또한 하향식/상향식 접근을 모두 지원할 수 있어야 합니다.

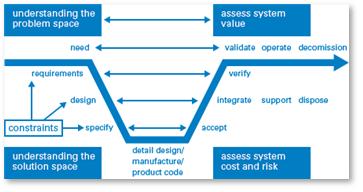

Figure 3 시스템 라이프사이클 동안 다중 스케일 거버넌스 지원, *SoS = System of Systems

시스템 모델은 제품의 생애주기동안에 개발, 발전되며 이를 기반으로 설계의사결정, 프로젝트 관리가 될 수 있어야 하므로 제품정보와 연계되어 단일한 참조 모델이 되도록 하여야 합니다. 이를 위해 변경관리, 이슈 관리 프로세스를 지원하여 데이터의 정합성이 체계적으로 관리되도록 해야 합니다. 여기서 한 걸음 더 나아가 아키텍처 수준에서 다품종 제품 전략을 구현하는 모듈러 전략을 지원하기 위해 Variant Management System과 연동되어야 합니다. (Product Line Engineering)

시스템 모델이 규모가 커질 경우 – 시스템 아키텍트 100명 이상 – 모델의 복잡도가 PLM의 BOM 구조 이상으로 복잡해지므로 대형 모델 처리 능력과 다수의 사용자가 따로 저작한 모델들을 합치고 변경 전후를 비교 분석할 수 있는 협업 지원 기능, 버전 관리 등 Scalability가 있어야 합니다. 다쏘시스템의 솔루션은 대형 항공사, 자동 제조사에서 대규모 모델 수립에 활용되어 충분한 Scalability를 가지고 있음이 입증되어 있습니다.

②여러 기술분야간 협업과 개방성 지원 (Multi-Discipline Federation & Openness)

SysML 또는 OSLC와 같은 개방형 표준을 기반으로 데이터 연계와 기술분야간 협업 지원 시스템을 구축할 수 있어야 합니다.

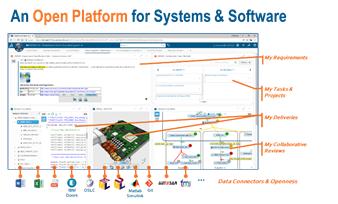

다쏘시스템은 유연한 오픈 업무시스템인 3DEXPERIENCE Platform을 통하여 다양한 출처와 형식의 데이터를 연계하고 조직화하여 탐색하고 추적, 검토할 수 있는 통합 업무 환경을 제공합니다.

이를 통해 제품정보, 산출물들 – 설계, 해설시뮬레이션, 테스트 결과 – 이 시스템 모델과 연계될 수 있고 여러 기술분야의 엔지니어들이 단일 데이터 소스에 혼선 없이 접근할 수 있습니다. 시스템 모델을 중심으로 정보의 추적성을 확보함으로서 Verification & Validation 활동을 강화시켜줍니다.

Figure 5 3DEXPERIENCE Platform 통한 데이터 연계 및 MBSE 활동 지원

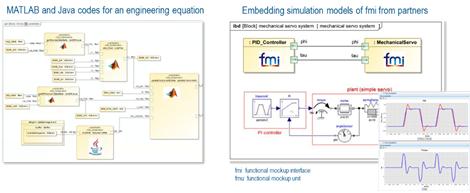

③ 제품 수명주기 초기부터 지속적인 시뮬레이션 활용 (Continuous Simulation Experience)

시스템 사양이 구체화되어 감에 따라 각 기술분야별 해석 시뮬레이션을 통해 세밀한 물리적 검증을 수행하게 됩니다. 이러한 해석 시뮬레이션을 3DEXPERIENCE Platform을 통해 실행을 자동화하고 결과 분석을 종합할 수 있으며 시스템 모델과도 연결되어 구체적 검증 결과로 제공이 될 수 있습니다. 이는 실물 제작과 테스트를 감소시키는 효과도 얻을 수 있습니다.

맺음말

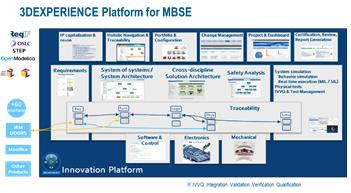

다쏘시스템의 MBSE 솔루션인 CATIA Magic은 OMG 모델링 표준 SysML, UML, UAF을 지원하고 편리한 시뮬레이션 분석 기능을 제공하여 주요 방위산업, 항공, 자동사에서 가장 많이 사용되는 솔루션이 되었습니다. 한편, 개발 업무와 데이터 관리를 종합적으로 지원하는 3DEXPERIENCE Platform 상에서 시스템 모델과 설계 및 개발 데이터 – 설계, 해석 시뮬레이션, 테스트 등 – 연계되어 여러 기술분야의 엔지니어들이 시스템 모델을 중심으로 동일한 데이터를 바라보고 변경/이슈 관리와 협업을 할 수 있습니다. 또한, 시스템 모델을 통한 업무 및 리스크에 대한 이해는 프로젝트 관리자가 품질, 원가, 납기 측면에서 정확한 의사결정을 하는데 도움이 됩니다.

3DEXPERIENCE Platform은 MBSE(CATIA Magic)가 제공하는 요구사항과 아키텍처, 리스크 분석 결과를 여러 기술분야와 조직이 수행하는 개발 활동에 반영하고 통제, 점검(verification & validation; V&V)할 수 있도록 합니다. V&V결과와 개발상의 이슈는 다시 시스템 모델을 통해 분석하고 의사결정을 하도록 하는 순환 프로세스를 가집니다. 이로써 다쏘시스템은 MBSE(CATIA Magic)과 3DEXPERIENCE Platform의 결합을 통해 MBSE 솔루션 전략을 체계적으로 구현하였고 제품의 스마트화를 효과적으로 추진하고자 하는 고객사들에 실질적인 문제해결 방안을 제시하고 있습니다.

![[종료] CATIA 초급자도 쉽게 사용할 수 있는 설계 효율 향상을 위한 BIW 템플릿 웨비나](/wp-content/uploads/2023/10/웨비나-218x150.jpeg)

![[실무꿀팁] SIMULIA Abaqus/CAE Geometry Import 방법](/wp-content/uploads/2017/08/feature_final-100x70.jpg)

![[직장생활 알쓸신예] 인사예절 편](/wp-content/uploads/2018/04/180410_feature_img01-100x70.jpg)

![[취재] 광주과학기술원(GIST)과 다쏘시스템이 함께한 스타트업 네트워킹 데이](/wp-content/uploads/2022/08/1-2-100x70.jpg)

![[C.A.S.E 칼럼 #1]‘미래의 모빌리티’는 어떤 모습이 되어 있을 지 상상해 보신 적 있나요?](/wp-content/uploads/2022/08/221828665486_1-100x70.jpg)